Dil

YAMAHA Motosiklet Eksantrik Mili Kam lobunun sürekli olarak valf iticisine veya silindirine karşı kaydığı ve yuvarlandığı aşırı tribolojik stres altında çalışır. Bu yüksek basınçlı, yüksek hızlı temas, olağanüstü malzeme bilimi ve yüzey işlemi gerektirir. Tedarik uzmanları ve motor imalatçıları için, uzun vadeli dayanıklılığı garanti eden bir eksantrik mili seçmek, belirli sertlik gereksinimlerinin ve bunları karşılamak üzere tasarlanmış nitrürleme ve soğuk döküm gibi üretim süreçlerinin derinlemesine incelenmesini gerektirir.

longevity of a camshaft is fundamentally determined by its ability to resist abrasive and adhesive wear.

Çukurlaşma, malzemenin dayanıklılık sınırını aşan tekrarlanan gerilim döngülerinden kaynaklanan bir yorulma hatasıdır. için teknik zorluk Yüksek performanslı motosiklet eksantrik millerinde eksantrik lobunun çukurlaşmasını önleme Stresi etkili bir şekilde dağıtmak ve yüzeye yayılan mikro çatlakları önlemek için yalnızca yüksek yüzey sertliğinin sağlanmasını değil aynı zamanda uygun bir kasa derinliğinin (sertleştirilmiş katmanın kalınlığı) sağlanmasını içerir.

core material provides the necessary toughness and fatigue strength, while the surface treatment provides the required wear resistance.

core heat treatment (such as tempering or quenching and tempering) dictates the internal microstructure and resilience against fracture. A properly executed Eksantrik mili ısıl işleminin yorulma ömrüne etkisi malzeme çekirdeğinin sağlam ve esnek kalmasını sağlar, yüzey sert ve aşınmaya dayanıklı kalırken felaketle sonuçlanabilecek arızaları önler.

choice between surface hardening techniques depends on the base material and the required performance profile.

Her iki teknik de güçlendirilmiş bir durum yaratmayı amaçlamaktadır. Bununla birlikte, nitrürleme tipik olarak çok yüksek yüzey sertliği ile daha sığ bir kasa derinliği (örneğin, 0,3-0,5 mm) sağlarken, soğuk döküm daha derin bir durumla sonuçlanabilir ancak geçiş bölgesinde yapısal tutarsızlıklara neden olabilir.

| Tedavi Yöntemi | Birincil Malzeme | Tipik Yüzey Sertliği (HRC) | Aşınma Direnci Kalitesi |

|---|---|---|---|

| nitrürleme | Alaşımlı Çelik | 58-65 | Mükemmel (Yüksek yorulma ömrü, minimum bozulma) |

| Soğuk Döküm | Dökme Demir | 55-62 | İyi (Uygun maliyetli, entegre sertlik) |

Kesin olanı karşılamak Motosiklet motorları için kam lobu yüzey sertliği gereksinimleri Üretim seviyesinde sıkı kalite kontrol yoluyla doğrulanır.

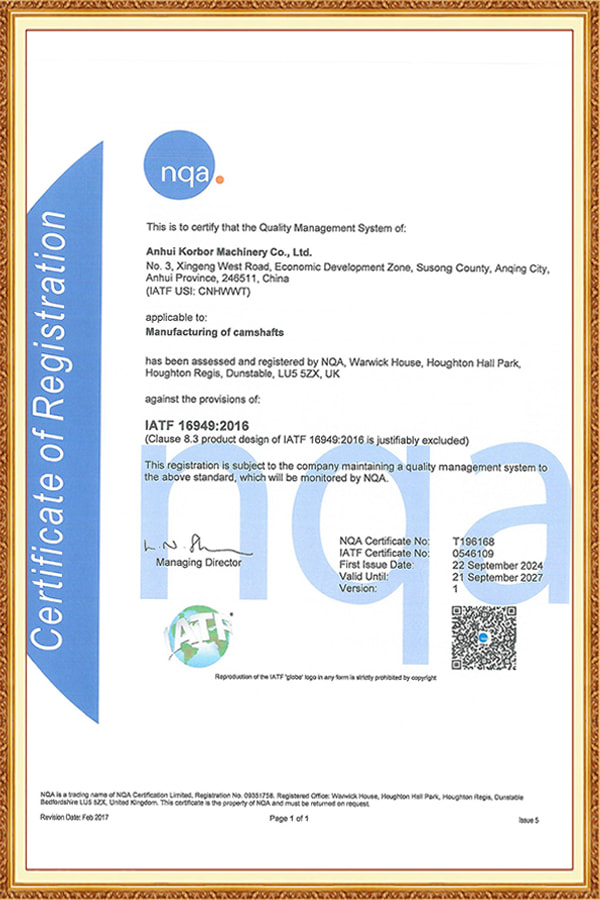

Anhui KORBOR Machinery Co., Ltd., 1999 yılında kurulan ve şu anda Susong Ekonomik Kalkınma Bölgesi'nde bulunan ülkenin en iyi eksantrik mili üreticilerinden biridir. 25 yıllık özverili inovasyonla, eksantrik mili üretimi tek odak noktamızdır. Her **YAMAHA Motosiklet Eksantrik Mili**'nin gücünü ve sertliğini önemli ölçüde artırmak için yüksek performanslı alaşımlar seçiyor ve tavlama, karbürleme ve su verme dahil olmak üzere sıkı ısıl işlem süreçlerinden yararlanıyoruz; üstün performans ve IATF16949:2016 standardına uygunluk sağlıyoruz. Boş dökümden bitmiş ürünlere kadar "sıfır hata" konseptine ve çok seviyeli kalite kontrolüne olan bağlılığımız, yüksek hassasiyetli seri üretilen bileşenlerin zorlu gereksinimleri karşılamasını sağlar. Motosiklet motorları için kam lobu yüzey sertliği gereksinimleri ve aşınmaya karşı etkili bir şekilde direnç gösterin Yüksek performanslı motosiklet eksantrik millerinde eksantrik lobunun çukurlaşmasını önleme . KORBOR, otomotiv ve motosiklet motoru eksantrik mili alanında ideal bir ortak olarak hizmet vererek güvenilir kalite ve profesyonel çözümler sunar.

Yüksek yüzey sertliği, kam lobu ile valf izleyicisi arasındaki aşırı temas basıncına ve kesme kuvvetlerine direnmek için kritik öneme sahiptir; bu, aşındırıcı aşınmayı ve oyuklanma gibi yorulma hatalarını önler.

Nitrasyon, yüksek yorulma mukavemetine sahip aşınmaya dirençli bir kasa oluşturan çeliğe uygulanan termokimyasal bir işlemdir; soğuk döküm ise hızlı soğutma yoluyla sert bir yüzey tabakası elde etmek için dökme demirde kullanılan bir üretim tekniğidir.

minimum surface hardness standard for highly stressed motorcycle camshafts typically ranges from HRC 55 to HRC 65, depending on the base material and specific application load.

core heat treatment (e.g., tempering) optimizes the microstructure of the core material, increasing its toughness and fatigue endurance limit, thereby preventing catastrophic failure under cyclic stress.

Bu gereksinimlerin karşılanması, doğru yüksek performanslı alaşımın seçilmesini ve Rockwell veya Vickers sertlik testi protokolleri kullanılarak doğrulanan belirtilen HRC değerini ve yeterli yüzey derinliğini elde etmek için kontrollü bir yüzey işleminin (nitrürleme gibi) uygulanmasını içerir.