Lokomotif eksantrik milinin kaba, yarı bitirme ve bitirme aşamalarında hangi işleme yöntemleri ve ekipmanı kullanılır? Bu yöntem ve ekipman işleme doğruluğu ve yüzey kalitesini nasıl sağlar?

Kaba aşamada, Korbor esas olarak iki işlem kullanır: dönme ve öğütme. Dönüş, eksantrik mili gövdesinin ilk şekillendirmesi için uygundur. Büyük bir CNC torna ile boş, dış daireyi, uç yüzünü ve ön oluğunu işlemek için yüksek hızlı dönen bir alet ile işlenir. Frezeleme esas olarak CAM'ın temel konturunu oluşturmak için büyük miktarda malzemeyi çıkarmak için kullanılır. Bu işlem genellikle, önceden ayarlanmış üç boyutlu modele göre malzemeleri verimli ve doğru bir şekilde uzaklaştırabilen bir çok eksenli bağlantı öğütme makinesi kullanır.

Kaba aşamanın doğruluğunu ve verimliliğini sağlamak için Korbor, dünyanın önde gelen CNC işleme merkezini seçti. Bu ekipman, titreşimi etkili bir şekilde azaltan ve işlemenin stabilitesini ve doğruluğunu sağlayan yüksek hassasiyetli iğler ve yüksek rigidite takım sistemleri ile donatılmıştır. Aynı zamanda, entegre CAM yazılımı programlama yoluyla, işleme yolunun optimizasyonu elde edilir, gereksiz malzemenin giderilmesi azalır ve işleme verimliliği ve malzeme kullanımı geliştirilir. Buna ek olarak, katı takım yönetimi ve aşınma izleme mekanizmaları, işlem sürecinde araçların her zaman en iyi durumda olmasını sağlar ve bu da işlem doğruluğunu daha da sağlar.

Yarı biten aşamaya giren Korbor, daha sofistike dönüş ve taşlama süreçlerini benimser. Bu aşamada dönme esas olarak nihai tasarım gereksinimlerine yakın hale getirmek için eksantrik milinin boyutunu ve şeklini daha da düzeltmek için kullanılır. Öğütme, mikron seviyesi işleme doğruluğunu elde etmek için yüksek hassasiyetli kamera değirmeni ve mikro kaldırma için bir elmas öğütme tekerleği kullanarak, özellikle CAM profilinin ince oyması için yüzey kalitesini ve boyutsal doğruluğun iyileştirilmesine odaklanır.

Korbor'un yarı biten ekipmanı, her öğütmenin son derece yüksek hassasiyet gereksinimlerini karşılayabilmesini sağlamak için gerçek zamanlı olarak işleme hatalarını izleyebilen ve telafi edebilen kapalı döngü kontrol sistemine sahip bir CNC Cam öğütücü gibi sektörde üst düzeydir. Buna ek olarak, farklı malzemelerin ve sertliğin eksantrik millerinin işleme ihtiyaçlarını karşılamak için Korbor, taşlama tekerleği aşınmasının işleme doğruluğu üzerindeki etkisini etkili bir şekilde önleyen gelişmiş taşlama tekerleği şekillendirme teknolojisi ile birlikte çeşitli parçacık boyutları ve sertliklerin taşlama tekerlekleri ile donatılmıştır. Yarı biten aşamada, Korbor ayrıca lazer ölçüm cihazları gibi çevrimiçi algılama sistemlerini tanıttı ve eksantrik milini gerçek zamanlı olarak ölçmek, işleme parametrelerini zamanında ayarladı ve her işlemin doğru ve doğru olduğundan emin oldu.

Son aşama, eksantrik mili üretiminde önemli bir bağlantıdır. Korbor, ayna benzeri yüzey kalitesi ve son derece yüksek şekil doğruluğu elde etmek için Superfine öğütme ve parlatma teknolojisini kullanır. Superfine öğütme, yüzey pürüzlülüğünü daha da iyileştirmek için süper sert aşındırıcılar ve son derece küçük besleme oranları kullanırken, parlatma yüzey kaplamasını iyileştirmek için küçük yüzey kusurlarını kimyasal veya mekanik araçlarla giderir.

Bu hedefe ulaşmak için Korbor, sadece son derece yüksek işleme doğruluğuna sahip olmakla kalmayıp, aynı zamanda işlem parametrelerini malzeme özelliklerine ve işleme gereksinimlerine göre esnek bir şekilde ayarlayabilen gelişmiş süper fine taşlama makineleri ve parlatma ekipmanlarını tanıttı. Özellikle parlatma sürecinde, Korbor, parlatma sürecinde tekdüzelik ve tutarlılık elde etmek ve üretim verimliliğini ve ürün kalitesini büyük ölçüde iyileştirmek için akıllı bir kontrol sistemi ile birlikte otomatik bir parlatma hattı kullanır. Buna ek olarak, Korbor ayrıca sıcaklık değişikliklerinin işleme doğruluğu üzerindeki etkisini azaltan ve yüksek kaliteli eksantrik millerinin herhangi bir koşulda üretilmesini sağlayan sabit sıcaklık ve nem atölyesi ortamı gibi çevre kontrolüne de dikkat eder.

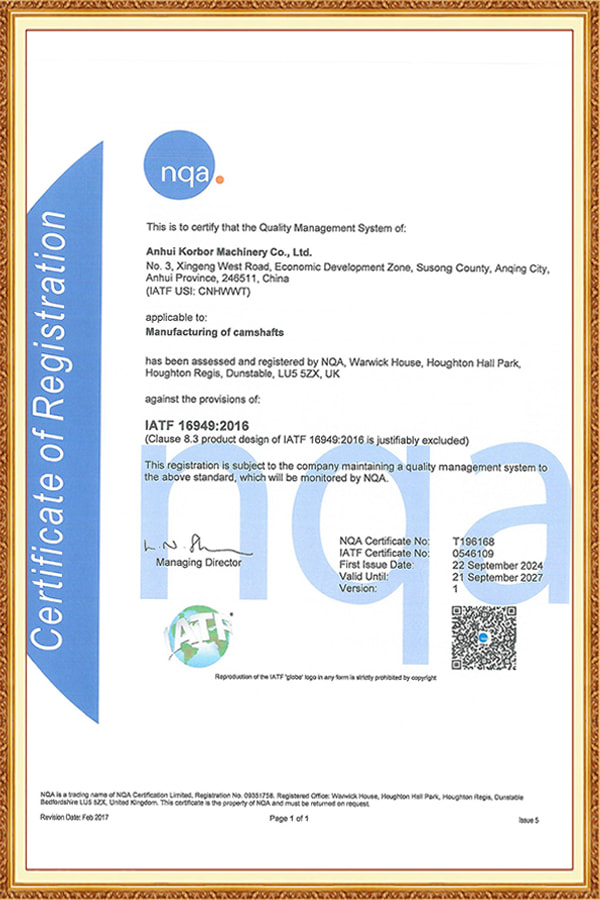

Tüm işleme süreci boyunca, Korbor'un teknik avantajları sadece ileri işleme yöntemlerine ve ekipmanlarına değil, aynı zamanda kalite ve sürekli iyileştirme kültürünün sıkı kontrolünde de yansıtılmaktadır. IATF16949: 2016 Kalite Yönetim Sistemi standardını takiben, Korbor, hammadde incelemesinden bitmiş ürün testine kadar her bağlantıda çok seviyeli ve çok yönlü kalite kontrolünü uygular. Verimli üretim hattı ve katı kalite yönetim sistemi, seri üretilenlerin Tayvan ve İtalya Motorcycle Market Eksantrik Mili tutarlı yüksek kaliteye sahip. Buna ek olarak, Korbor ayrıca kıdemli mühendisler ve teknisyenlerden oluşan bir araştırma ve geliştirme ekibine sahiptir, sürekli olarak yeni teknolojilerin ve yeni materyallerin uygulanmasını araştırır ve endüstri gelişimini teknolojik yenilikle yönetir. .